TUTTO SU

sensori di resistenza

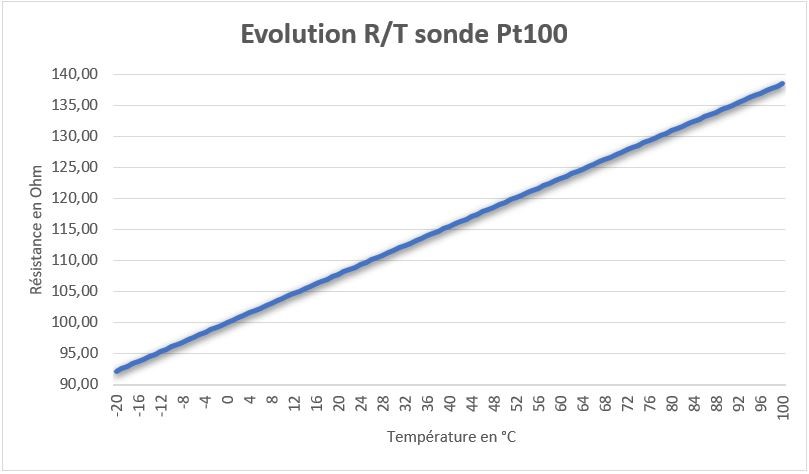

Gli elementi di rilevamento RTD comuni realizzati in platino, rame o nichel hanno una relazione di resistenza in funzione della temperatura ripetibile (R / T) e di una gamma di temperature operative. La relazione R / T è definita come la quantità di variazione della resistenza del sensore per grado di variazione della temperatura. La variazione relativa della resistenza (coefficiente di resistenza termica) varia solo molto poco nell'intervallo utile del sensore.

|

Il platino fu proposto alla conferenza Bakerian nel 1871: è un metallo nobile con il rapporto resistenza-temperatura più stabile nell'intervallo di temperatura più ampio. Gli elementi in nichel hanno un intervallo di temperatura limitato perché R / T diventa non lineare a temperature superiori a 300 ° C. Il rame ha una relazione resistenza-temperatura molto lineare; tuttavia, il rame si ossida a temperature moderate e non può essere utilizzato oltre 150 ° C.

La caratteristica significativa dei metalli usati come elementi resistivi è l'approssimazione lineare della relazione resistenza-temperatura tra 0 e 100 ° C. Questo coefficiente di temperatura di resistenza è annotato α ed è generalmente dato in unità di Ω / (Ω · ° C ):

α = (R100-R0) / (100°C.R0)

Où

R0 è la resistenza del sensore a 0 ° C,

R100 è la resistenza del sensore a 100 ° C.

Il platino puro a α = 0,003925 / (Ω ° C) nell'intervallo da 0 a 100 ° C viene utilizzato nella costruzione di sensori di resistenza da laboratorio. Viceversa, due standard riconosciuti per RTD industriali IEC 60751 e ASTM E-1137 specificano α = 0,00385 Ω / (Ω · ° C). Prima dell'adozione diffusa di questi standard, venivano utilizzati diversi valori α. È ancora possibile trovare sensori al platino più vecchi aventi α = 0.003916 Ω / (Ω · ° C) e 0.003902 Ω / (Ω · ° C).

Questi diversi valori di α per il platino si ottengono drogando introducendo con attenzione le impurità nel platino. Le impurità introdotte durante il doping affondano nella struttura reticolare del platino e causano una diversa curva R vs T e quindi un valore α.

Per caratterizzare la relazione R vs T di qualsiasi RTD in un intervallo di temperatura che rappresenta l'intervallo di utilizzo previsto, la calibrazione deve essere eseguita a temperature diverse da 0°C e 100°C. Sebbene si ritenga che gli RTD funzionino in modo lineare, è necessario dimostrare che sono accurati rispetto alle temperature alle quali verranno effettivamente utilizzati. I metodi di calibrazione comuni sono il metodo del punto fisso e il metodo di confronto.

Viene utilizzato per le tarature di massima precisione dai laboratori di metrologia. Utilizza il punto triplo, punto di congelamento o punto di fusione di sostanze pure come acqua, zinco, stagno e argon per generare una temperatura nota e riproducibile. Queste celle consentono all'utente di riprodurre le condizioni reali della scala di temperatura ITS-90. Le calibrazioni a punto fisso forniscono calibrazioni estremamente accurate (fino a ± 0,001 ° C). Il bagno di ghiaccio è un metodo di calibrazione a punto fisso comune per i sensori di livello industriale. L'apparecchiatura è economica, facile da usare e può ospitare più sensori contemporaneamente. Il punto ghiaccio è designato come standard secondario perché la sua precisione è di ±0,005°C, rispetto a ±0,001°C per i punti fissi principali.

Le tre categorie principali di sensori RTD sono gli elementi a film sottile e a bobina. Sebbene questi tipi siano i più utilizzati nell'industria, vengono utilizzate altre forme più esotiche; ad esempio, le resistenze al carbonio vengono utilizzate a temperature estremamente basse (da -173 ° C a -273 ° C). Maggiori informazioni.

Elementi di resistenza al carbonio

Sono economici e ampiamente utilizzati. Hanno risultati riproducibili a basse temperature. Sono la forma più affidabile a temperature estremamente basse. Non sono soggetti a isteresi significativa o effetto estensimetro.

Articoli non vincolati

Utilizzare una bobina di filo che è supportata minimamente in un involucro sigillato riempito con un gas inerte. Questi sensori funzionano fino a 961,78 ° C e sono utilizzati negli SPRT che definiscono l'ITS-90. Sono costituiti da filo di platino leggermente avvolto su una struttura di supporto, in modo che l'elemento sia libero di espandersi e contrarsi con la temperatura. Sono molto sensibili agli urti e alle vibrazioni, poiché gli anelli in platino possono oscillare e deformarsi.

Elementi a film sottile

Avere un elemento sensibile che si forma depositando uno strato molto sottile di materiale resistivo, normalmente platino, su un substrato ceramico (placcatura). Questo strato ha generalmente da 10 a 100 ångströms (da 1 a 10 nanometri) di spessore. Questo film viene quindi coperto con un epossidico o vetro che aiuta a proteggere il film depositato e funge anche da pressacavo per i fili conduttivi esterni. Gli svantaggi di questo tipo sono che non sono stabili come le loro controparti a spirale. Possono anche essere utilizzati in un intervallo di temperatura limitato a causa delle diverse velocità di espansione del substrato e del deposito resistivo che danno un effetto visibile "strain gauge" sul coefficiente di temperatura resistiva. Questi elementi funzionano a temperature fino a 300 ° C senza altri imballaggi, ma possono funzionare fino a 600 ° C se correttamente incapsulati in vetro o ceramica. Gli speciali elementi RTD per alte temperature possono essere utilizzati fino a 900 ° C con l'incapsulamento corretto.

Elementi a filo

può avere una maggiore precisione, specialmente per ampi intervalli di temperatura. Il diametro della bobina offre un compromesso tra stabilità meccanica ed espansione del filo al fine di ridurre al minimo lo stress e la deriva risultante. Il filo di rilevamento è avvolto attorno a un mandrino o ad un nucleo isolante. Il nucleo dell'avvolgimento può essere rotondo o piatto, ma deve essere un isolante elettrico. Il coefficiente di dilatazione termica del materiale del nucleo dell'avvolgimento è adattato al filo di rilevamento per ridurre al minimo qualsiasi sollecitazione meccanica. Questa sollecitazione sul filo dell'elemento provocherà un errore di misurazione termica. Il filo di rilevamento è collegato a un filo più grande, generalmente chiamato filo o elemento dell'elemento. Questo filo è selezionato per essere compatibile con il filo di rilevamento, in modo che la combinazione non generi una forza elettromotrice che distorcerebbe la misurazione termica.

Elementi a spirale

Hanno ampiamente sostituito gli elementi della ferita nel settore. Questo design ha una bobina di filo che può espandersi liberamente al di sopra della temperatura, mantenuta in posizione da un supporto meccanico, permettendo alla bobina di mantenere la sua forma. Questo design "privo di stress" consente al filo sensibile di espandersi e contrarsi senza l'influenza di altri materiali; a questo proposito, è simile a SPRT, lo standard principale su cui si basa ITS-90, fornendo al contempo la durata necessaria per l'uso industriale. La base dell'elemento sensibile è una piccola bobina di filo sensibile al platino. Questa bobina ricorda un filamento in una lampadina a incandescenza. L'alloggiamento o il mandrino è un tubo di ossido di ceramica a cottura dura con fori equidistanti che si estendono trasversalmente agli assi. La bobina viene inserita nei fori del mandrino e quindi imballata con polvere di ceramica finemente macinata. Ciò consente al filo di rilevamento di muoversi rimanendo ben a contatto termico con il processo. Questi elementi funzionano a temperature fino a 850 ° C.

L'attuale standard internazionale che specifica la tolleranza e la relazione tra resistenza e resistenza elettrica dei termometri a resistenza al platino è IEC 60751: 2008; ASTM E1137 è utilizzato anche negli Stati Uniti. I dispositivi più comunemente utilizzati nel settore hanno una resistenza nominale di 100 ohm a 0 ° C e sono chiamati sensori Pt100 ("Pt" è il simbolo del platino, "100" per la resistenza in ohm a 0 ° C). È anche possibile ottenere sensori Pt1000, dove 1000 corrisponde alla resistenza in ohm a 0 ° C. La sensibilità di un sensore standard da 100 Ω è 0,385 Ω / ° C. RTD con una sensibilità di 0,375 e Sono disponibili anche 0,392 Ω / ° C, così come molti altri.

È comunemente usato con SPRT secondari e RTD industriali. I termometri da calibrare vengono confrontati con i termometri calibrati mediante un bagno la cui temperatura è uniformemente stabile. A differenza delle calibrazioni a punto fisso, i confronti possono essere effettuati a qualsiasi temperatura compresa tra -100 ° C e 500 ° C. Questo metodo potrebbe essere più conveniente, dal momento che più sensori possono essere calibrati contemporaneamente con apparecchiature automatizzate. Questi bagni riscaldati elettricamente e ben miscelati utilizzano oli siliconici e sali fusi come mezzo per le diverse temperature di calibrazione.

I termometri a resistenza sono costruiti in diverse forme e in alcuni casi offrono maggiore stabilità, precisione e ripetibilità rispetto alle termocoppie. Mentre le termocoppie utilizzano l'effetto Seebeck per generare tensione, i termometri a resistenza usano la resistenza elettrica e richiedono una fonte di alimentazione per funzionare. La resistenza varia idealmente quasi linearmente con la temperatura secondo l'equazione di Callendar - Van Dusen.

Il filo sensibile al platino deve rimanere privo di contaminazione per rimanere stabile. Un filo o un film di platino è supportato su una maschera in modo da ottenere una minima espansione differenziale o altra deformazione della sua maschera, resistendo ragionevolmente alle vibrazioni. In alcune applicazioni vengono utilizzati anche assemblaggi RTD in ferro o rame. I gradi commerciali del platino hanno un coefficiente di resistenza alla temperatura di 0,00385 / ° C (0,385% / ° C) (intervallo fondamentale europeo). Il sensore è generalmente progettato per avere una resistenza di 100 Ω a 0 ° C. Questo è definito nella norma BS EN 60751: 1996 (tratta da IEC 60751: 1995). L'intervallo americano fondamentale è 0,00392 / ° C, basato sull'uso di una qualità di platino più pura della norma europea. Lo standard americano deriva dalla SAMA (Scientific Apparatus Manufacturers Association), che non rientra più in questo campo di standard.

Anche la resistenza del filo conduttore può essere un fattore; adottando connessioni a tre e quattro fili, anziché due fili, è possibile sottrarre la resistenza delle connessioni. La connessione a tre fili è sufficiente nella maggior parte dei casi ed è una pratica industriale quasi universale. Le connessioni a quattro fili vengono utilizzate per le applicazioni più precise.

I vantaggi dei termometri a resistenza al platino:

- Alta precisione

- Bassa deriva

- Ampio campo operativo

- Adatto per applicazioni di precisione

limiti:

I RDT nelle applicazioni industriali sono usati raramente a temperature superiori a 660 ° C. A temperature superiori a 660 ° C, è sempre più difficile evitare che il platino venga contaminato dalle impurità della guaina metallica. del termometro. Ecco perché i termometri da laboratorio standard sostituiscono la guaina metallica con una struttura in vetro. A temperature molto basse, ad esempio inferiori a -270 ° C (3 K), a causa della scarsità di fononi, la resistenza di un RTD è determinata principalmente da impurità e limitazione della diffusione ed è quindi sostanzialmente indipendente dal temperatura. Di conseguenza, la sensibilità dell'RTD è essenzialmente zero e quindi non necessaria.

Rispetto ai termistori, gli RTD in platino sono meno sensibili alle piccole variazioni di temperatura e hanno un tempo di risposta più lento. Tuttavia, i termistori hanno un intervallo di temperatura e stabilità più piccoli.

RTD vs termocoppie

I due metodi più comuni di misurazione della temperatura per applicazioni industriali sono i rilevatori di temperatura a resistenza (RTD) e le termocoppie. La scelta tra loro è generalmente determinata da quattro fattori.

Temperatura

Se la temperatura di processo è compresa tra -200 e 600°C (possiamo offrire sensori al platino fino a 1000°C per esigenze specifiche), l'RTD è l'opzione più adatta. Le termocoppie hanno un intervallo da -270 a 2 ° C.

Tempo di risposta

Se il processo richiede una risposta molto rapida ai cambiamenti di temperatura, una termocoppia è la scelta migliore. Il tempo di risposta viene misurato immergendo il sensore in acqua che si sposta a 1 m / s. Il tempo necessario per raggiungere il 63,2% del valore impostato corrisponde al tempo di risposta.

Misura

Una guaina RTD standard ha un diametro da 1,5 mm a + 6 mm; i diametri della guaina della termocoppia possono essere inferiori a 1,5 mm.

Requisiti di precisione e stabilità

Se una tolleranza di 2 ° C è accettabile e non è richiesto il massimo livello di ripetibilità, verrà utilizzata una termocoppia. Gli RTD sono in grado di avere una maggiore precisione e possono mantenere la loro stabilità per molti anni, mentre le termocoppie possono spostarsi nelle prime ore di utilizzo.

Questi elementi richiedono quasi sempre conduttori isolati. L'isolamento in PVC, gomma siliconica o PTFE viene utilizzato a temperature inferiori a circa 250 ° C. Sopra, viene utilizzata fibra di vetro o ceramica. Il punto di misurazione, e generalmente la maggior parte dei conduttori, richiedono un involucro protettivo o un manicotto, spesso realizzato in una lega metallica chimicamente inerte al processo da monitorare. La selezione e il design delle guaine protettive possono richiedere più cura del sensore stesso, poiché devono resistere all'attacco chimico o fisico e costituire punti di fissaggio pratici.

I termometri a resistenza al platino standard (SPRT) sono la più alta precisione di qualsiasi strumento PRT. Questa precisione si ottiene a scapito della durata e dei costi. Gli elementi SPRT sono avvolti da filo di platino di riferimento. I cavi interni sono solitamente in platino, mentre le staffe interne sono in quarzo o silice fusa. Le guaine sono generalmente in quarzo. Viene utilizzato un filo di platino di diametro maggiore, che aumenta il costo e riduce la resistenza del sensore (tipicamente 25,5 Ω). Gli SPRT hanno un ampio intervallo di temperatura (da -200 ° C a 1000 ° C) e una precisione di circa ± 0,001 ° C nell'intervallo di temperatura. Gli SPRT sono adatti solo per l'uso in laboratorio.

Un'altra classificazione dei PRT di laboratorio sono i termometri secondari a resistenza al platino standard (SPRT). Sono costruiti come SPRT, ma i materiali sono più redditizi. Gli SPRT usano comunemente filo di platino, guaine metalliche e isolanti ceramici di qualità superiore, di purezza inferiore. I fili conduttori interni sono generalmente una lega a base di nichel. Gli SPRT secondari sono più limitati nell'intervallo di temperatura (da -200 ° C a 500 ° C) e hanno una precisione approssimativa di ± 0,03 ° C per l'intervallo di temperatura.

I PRT industriali sono progettati per resistere ad ambienti industriali. Possono essere quasi durevoli come una termocoppia. A seconda dell'applicazione, i PRT industriali possono utilizzare film sottile o elementi avvolti. I fili di collegamento interni possono variare dal rame nichelato incagliato isolato con PTFE al filo d'argento, a seconda delle dimensioni del sensore e dell'applicazione. Il materiale della guaina è generalmente in acciaio inossidabile. Altri materiali sono utilizzati per applicazioni specializzate.

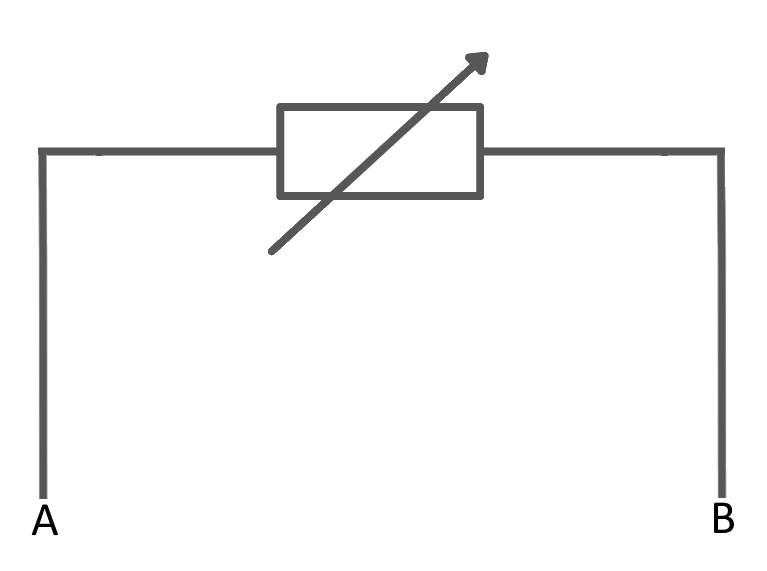

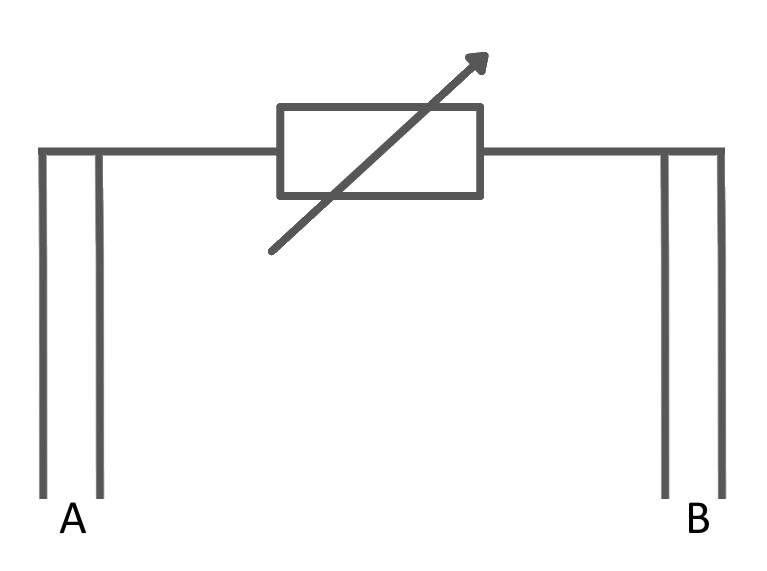

Configurazione a due fili

La configurazione del termometro a resistenza più semplice utilizza due fili. Viene utilizzato solo quando non è richiesta un'elevata precisione, poiché la resistenza dei fili di connessione viene aggiunta a quella del sensore, il che porta a errori di misurazione. Questa configurazione consente l'uso di 100 metri di cavo. Questo vale anche per il ponte bilanciato e il sistema a ponte fisso.

La configurazione del termometro a resistenza più semplice utilizza due fili. Viene utilizzato solo quando non è richiesta un'elevata precisione, poiché la resistenza dei fili di connessione viene aggiunta a quella del sensore, il che porta a errori di misurazione. Questa configurazione consente l'uso di 100 metri di cavo. Questo vale anche per il ponte bilanciato e il sistema a ponte fisso.

Per un ponte bilanciato, l'impostazione normale è R2 = R1 e R3 nel mezzo dell'intervallo RTD. Quindi, ad esempio, se misuriamo tra 0 e 100 ° C, la resistenza RTD sarà compresa tra 100 Ω e 138,5 Ω. Vorremmo scegliere R1 = 120 Ω. In questo modo, otteniamo una piccola tensione misurata nel ponte.

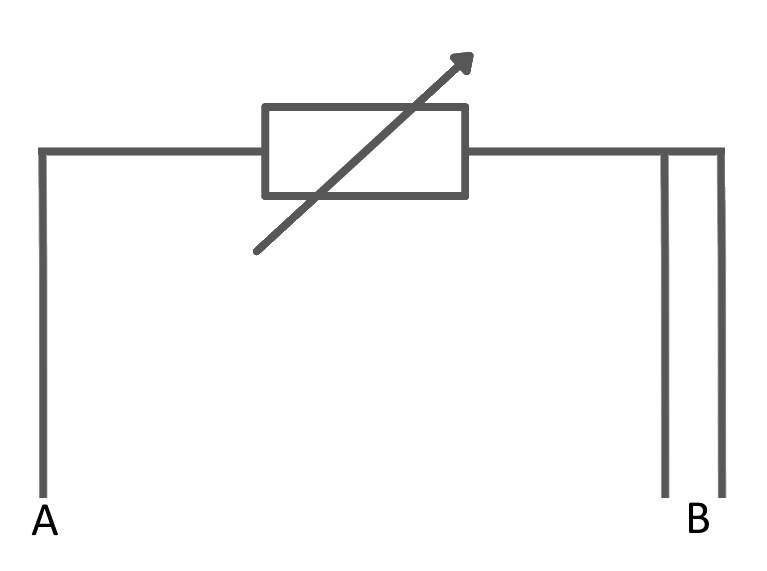

Configurazione a tre fili

Per ridurre al minimo gli effetti delle resistenze dei conduttori, è possibile utilizzare una configurazione a tre fili. L'impostazione suggerita per la configurazione mostrata è con R1 = R2 e R3 al centro dell'intervallo RTD. Guardando il circuito del ponte di Wheatstone mostrato, la caduta di tensione sul lato inferiore sinistro è V_rtd + V_lead e la dimensione inferiore destra su V_R3 + V_lead, quindi la tensione del ponte (V_b) è la differenza, V_rtd - V_R3. La caduta di tensione dovuta alla resistenza del cavo è stata annullata. Questo vale ancora se R1 = R2 e R1, R2 >> RTD, R3. R1 e R2 possono essere utilizzati per limitare la corrente attraverso l'RTD. Ad esempio, per un PT100 limitato a 1 mA e 5 V, una resistenza limite approssimativa di R1 = R2 = 5 / 0,001 = 5 Ohm.

Per ridurre al minimo gli effetti delle resistenze dei conduttori, è possibile utilizzare una configurazione a tre fili. L'impostazione suggerita per la configurazione mostrata è con R1 = R2 e R3 al centro dell'intervallo RTD. Guardando il circuito del ponte di Wheatstone mostrato, la caduta di tensione sul lato inferiore sinistro è V_rtd + V_lead e la dimensione inferiore destra su V_R3 + V_lead, quindi la tensione del ponte (V_b) è la differenza, V_rtd - V_R3. La caduta di tensione dovuta alla resistenza del cavo è stata annullata. Questo vale ancora se R1 = R2 e R1, R2 >> RTD, R3. R1 e R2 possono essere utilizzati per limitare la corrente attraverso l'RTD. Ad esempio, per un PT100 limitato a 1 mA e 5 V, una resistenza limite approssimativa di R1 = R2 = 5 / 0,001 = 5 Ohm.

Configurazione a quattro fili

La configurazione della resistenza a quattro fili aumenta la precisione della misurazione della resistenza. Il rilevamento a quattro terminali elimina la caduta di tensione attraverso i puntali come contributo all'errore. Per aumentare ulteriormente la precisione, tutte le tensioni termoelettriche residue generate da diversi tipi di fili o collegamenti a vite vengono eliminate invertendo la direzione della corrente da 1 mA e i cavi verso il DVM (voltmetro digitale). Le tensioni termoelettriche verranno prodotte solo in una direzione. Mediando la media delle misurazioni invertite, le tensioni di errore termoelettrico vengono eliminate.

La configurazione della resistenza a quattro fili aumenta la precisione della misurazione della resistenza. Il rilevamento a quattro terminali elimina la caduta di tensione attraverso i puntali come contributo all'errore. Per aumentare ulteriormente la precisione, tutte le tensioni termoelettriche residue generate da diversi tipi di fili o collegamenti a vite vengono eliminate invertendo la direzione della corrente da 1 mA e i cavi verso il DVM (voltmetro digitale). Le tensioni termoelettriche verranno prodotte solo in una direzione. Mediando la media delle misurazioni invertite, le tensioni di errore termoelettrico vengono eliminate.

NON TROVO LA MIA SONDA , COME PUOI AIUTARMI?

Saremo sempre in grado di offrirti la sonda affidabile, precisa e robusta che stai cercando.

Sul nostro sito Web presentiamo un'ampia varietà di sensori di temperatura. Sappi che puoi anche personalizzare il tuo prodotto su tutte le specifiche o fare una richiesta partendo da un disegno tecnico per creare la tua sonda. A tal fine, non esitate a contattarci per un'offerta su misura. Ci occupiamo quindi di consegnarti la tua sonda di temperatura il prima possibile.